kein ding, den märz werd ich öfter nachmittags da sein… bis ostern miss mein e-kickboard fahren!

@Alex

Hi Alex,

weißt Du ob heute jemand an der Portalfräsmaschine arbeitet?

Ich möchte mich gerne um die Programmierung eines Bauteils kümmern.

L.G.

Moin Armin,

schön, dass es weiter geht! Kuno sitzt grade an der Programmierung, will aber später zum Sport… ich gehe mal davon aus, dass die Fräse ab etwa 16:00 frei für dich ist!

Okay

Hi Alex,

das Programmieren der Portalfräsmaschine hat viel Spaß gemacht.

Fühle mich jetzt sicherer und möchte an den Projekten weiterarbeiten.

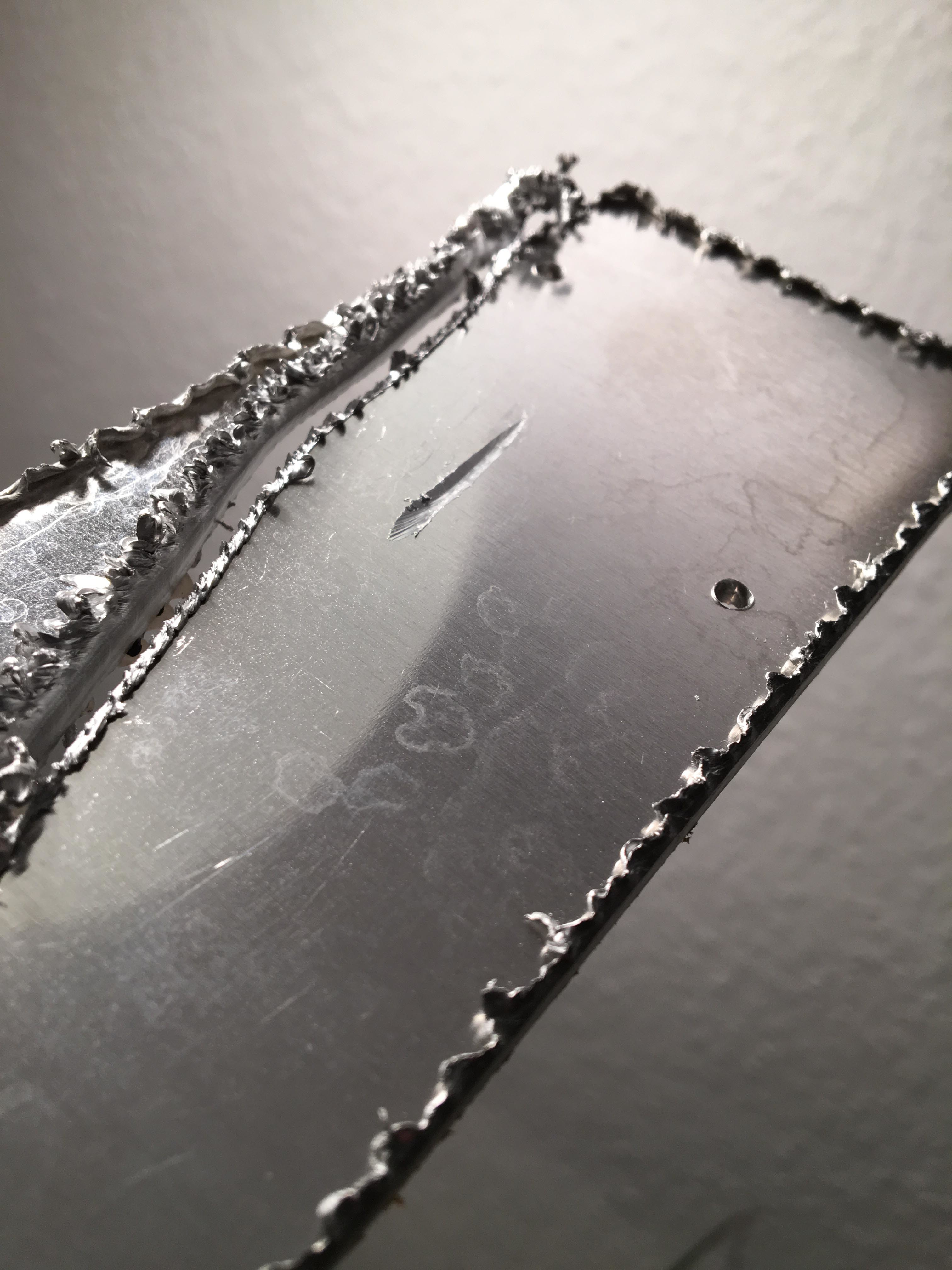

Etwas schockierend fand ich die „Blumenkohl“-Ränder, die an der Fräskante des Blechs entstanden sind.

Bei der nächsten Sitzung möchte ich daher mit verschiedenen Drehzahlen und Vorschubgeschwindigkeiten experimentieren.

Habe nachgeschaut: Das verwendete Blech war AlMg3. Zwar sehr gut für dekoratives Eloxieren aber leider nicht gut zum Fräsen geeignet. Eventuell besorge ich anderes Blech z.B. AlMgSi1.

Abgesehen von der Span-Problematik sind die Soll-Abmessungen sehr gut erreicht worden (auf’s Zehntel genau!).

Die nächsten Donnerstage werde ich wohl terminbedingtl nicht ins Lab schauen können. Falls Du unter der Woche (abends) oder am Wochenende (Uhrzeit egal) da sein solltes, sag bitte Bescheid!

Moin Armin,

denk ich auch, war doch eine positive Sache! Ich sag auf jeden Fall frühestmöglich Bescheid, wenn ich das nächste mal da bin!

Noch eine kurze Frage:

Mit welchen Aluminium-Legierungen habt ihr an der Portalfräsmaschine bisher die besten Ergebnisse gehabt in Hinsicht guter Zerspanbarkeit?

Dazu kann ich dir leider nichts sagen, wir haben bisher immer das zerspant, was da war

moin armin,

was für einen fräser hast du benutzt? war der noch scharf?

könnte mir vorstellen, dass das aluminium weich geworden ist.

Moin Sebastian,

der Fräser war nagelneu. Dennoch ist es zu dem bekannten Problem der Aufbauschneide gekommen.

Das liegt zum einen an der mangelnden Kühlung (der Spiritus ließ sich nicht gut am Fräser applizieren).

Zum anderen ist das verwendete Blech (AlMg3) nicht besonders gut spanbar.

Vermutlich waren die Schnittparameter auch noch nicht passend (Spindeldrehzahl 22.000 U/min und Vorschub 3000 mm/min).

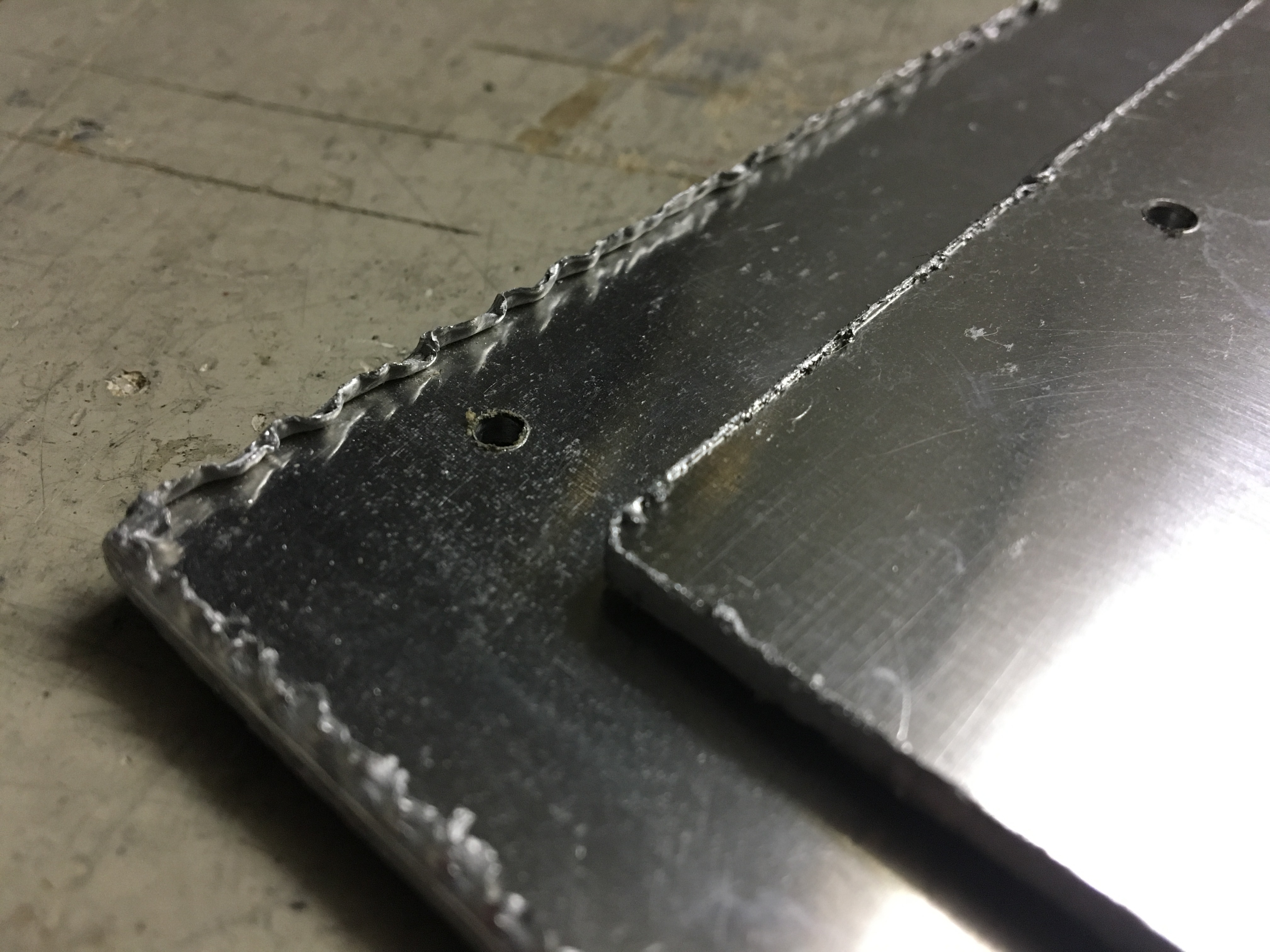

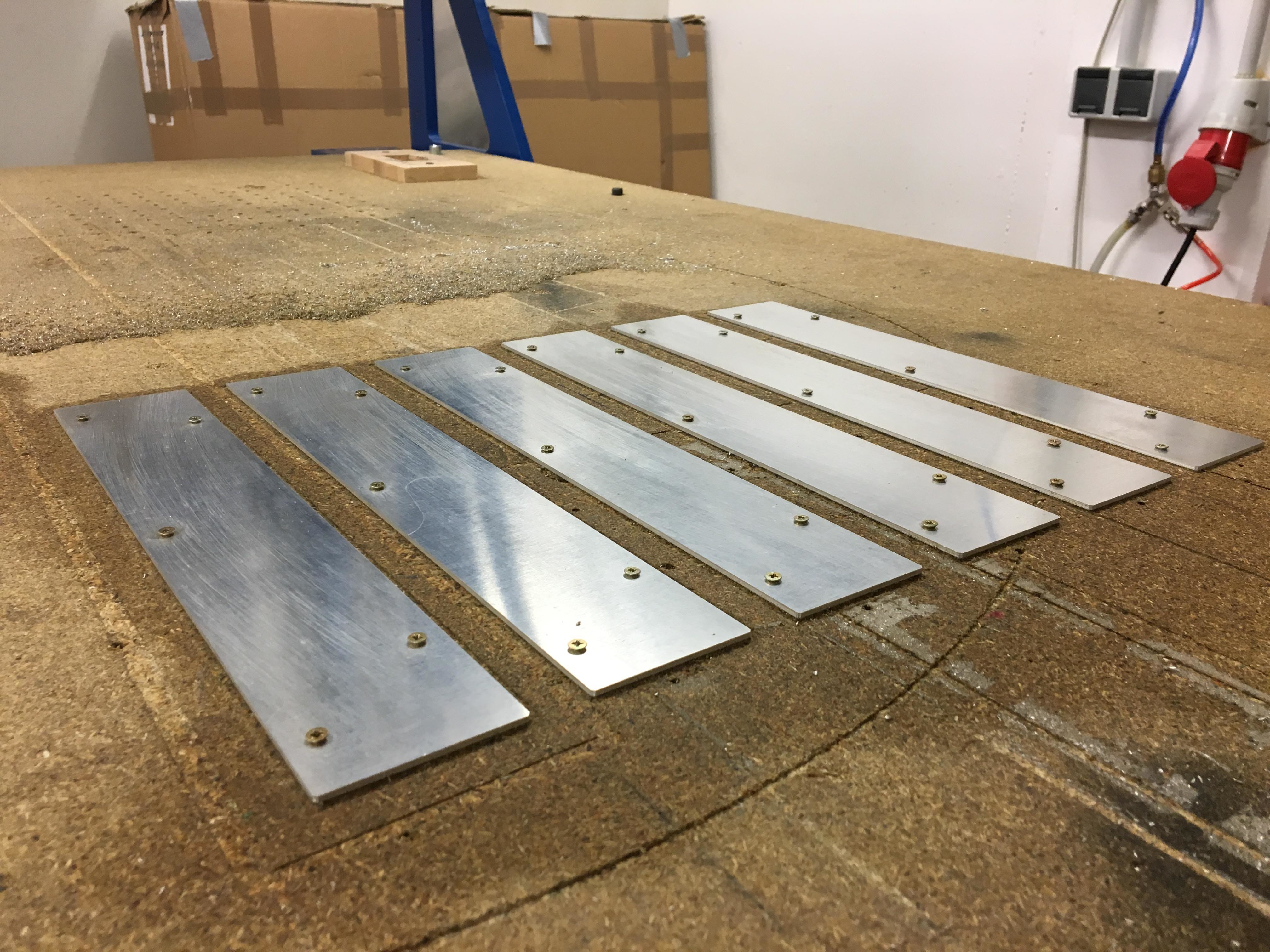

In einem weiteren Versuch habe ich die Drehzahl auf 13.000 U/min und den Vorschub auf 1000-1500 mm/min eingestellt und bekam ein besseres Ergebnis zustande, siehe Foto (unteres Blech Versuch Nr.1, oberes Blech Versuch Nr.2):

Jetzt will ich noch weitere Dinge ausprobieren:

- Drehzahl weiter senken und Vorschub etwas anheben. Geringe Eintauchtife des Fräsers vorausgesetzt.

- unbeschichtete & schärfere Fräser verwenden (und hoffentlich die Werbeaussagen des Herstellers zur besonderen Eignung für die Aluminiumzerspanung bestätigen)

- Spiritus-Kühlung verbessern

- Frässtrategie verfeinern: Zuerst die Kontur mit Übermaß („Fleisch“) tauchfräsen. Dann mit der Fräserflanke auf das Endmaß der Geometire heranfräsen und (so der Plan) den zuvor aufgeworfenen Grat entfernen.

- wenn diese Maßnahmen keinen Erfolg zeigen besorge ich anderes Alu-Blech mit besserer Spanbarkeit z.B. AlMgSi1. Leider ist dann aber die Eloxalqualität geringer.

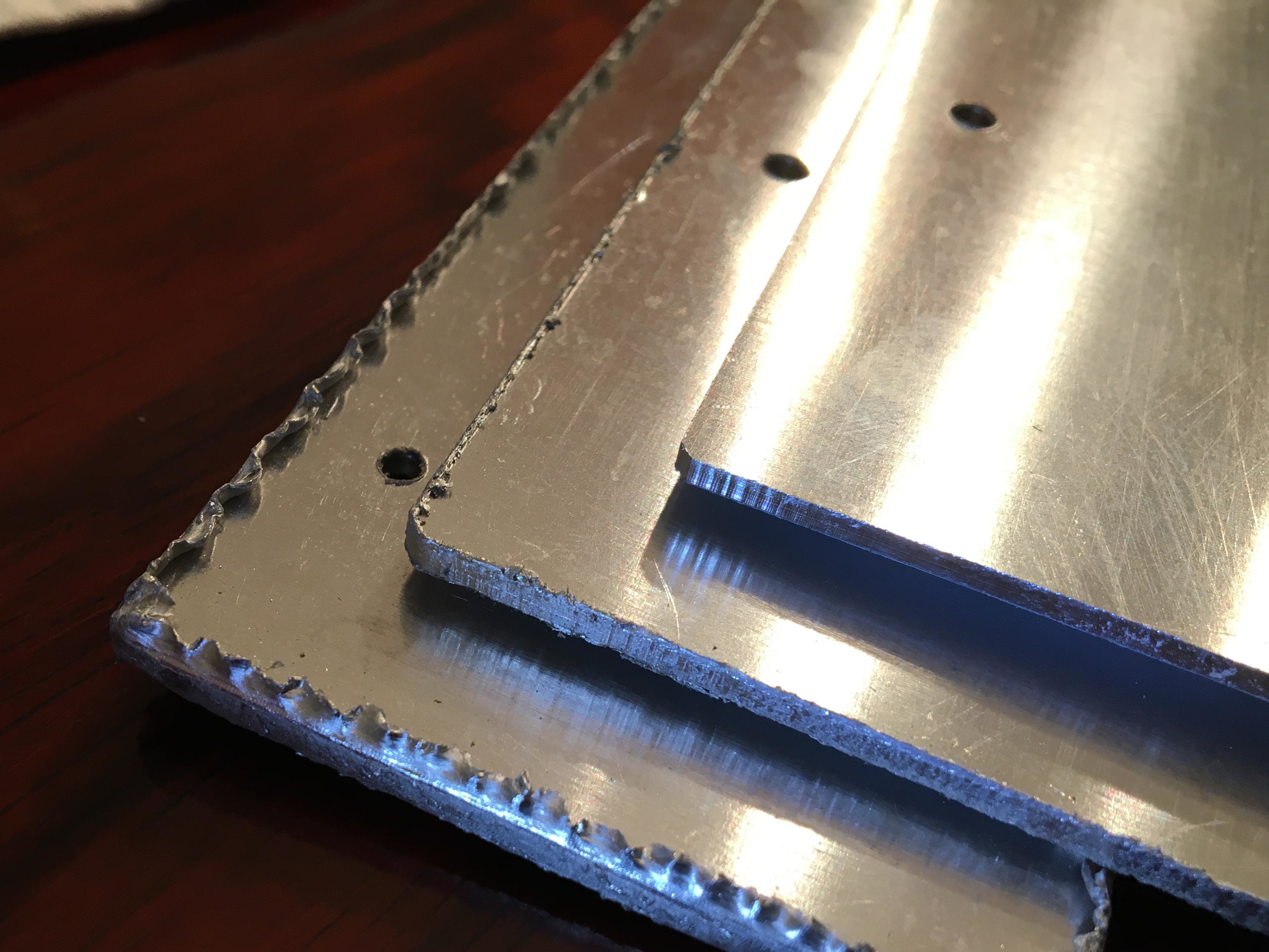

…heute in die Tat umgesetzt.

Für das deutlich bessere Fräsergebnis waren vor allem die verfeinerte Frässtrategie und die Fräserqualität von Bedeutung, siehe oberste Platte:

Nach einigen Versuchen endlich die Serie…

…und die Rückwand ist auch endlich fertiggestellt:

Überrascht waren Alex und ich, dass die 11mm-Löcher von der Portalfräse nicht bewältigt wurden.

Der getriebelose Motor hatte offensichtlich zu wenig Durchzugskraft.

@Alex: Mir fiel noch ein, dass die Veränderungen der Drehzahl wirkungslos sein mussten, weil doch das Drehmoment eines Elektromortors nahezu gleich bleibt über den gesamten Drehlzahlbereich.

Letztlich habe ich die von der CNC-Fräse exakt gesetzten Zentrierbohrungen mit dem Hand-Tischbohrgerät auf die erforderlichen 11mm aufgebohrt.

…schließlich noch der Foliendruck auf dem Aluwinkel:

So sauber sitzt die Rückwand in Situ:

Sieht echt edel aus, cool!

Danke Tronje,

ja endlich ist dieser Bauabschnitt fertig. Bin mit dem Ergebnis auch ganz zufrieden.

Nach den eher einfachen Aufgabenstellungen und dem Warmwerden mit der Portalfräse kommt nun last but not least der Berührungschutz an die Reihe. Sollte bis zum Ende des Jahres zu schaffen sein

Hallo zusammen,

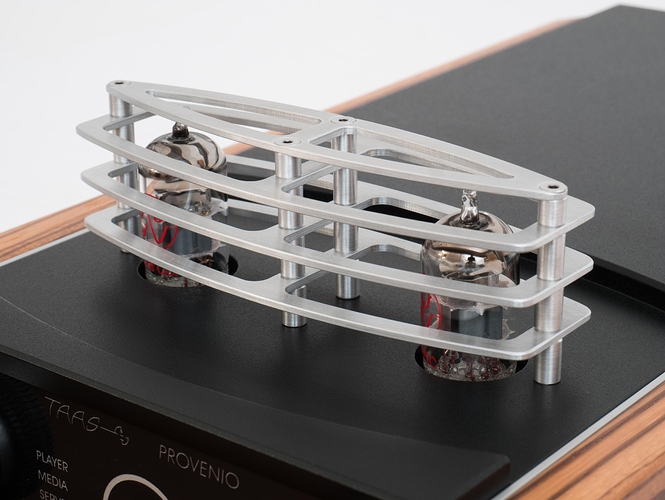

nach längerer Pause konnte ich Ende 2019 mein Fablab-Projekt „Berührungsschutz für Röhrenverstärker“ endlich fertigstellen.

Nach dem 2D-Fräsen wurden die Bleche noch mit Sandpapier und Schleifschwamm nachgearbeitet und eine feine gebürstete Oberflächenoptik erreicht. Dann habe ich alle Einzelbleche mittels Gewindestangen und Abstands-Rollen zu Einheiten (Paketen) vormontiert und schließlich über die Verstärkerröhren verschraubt. Bei einem Röhrenwechsel läßt sich der Berührungsschutz also bequem im Ganzen entfernen und wieder aufsetzen.

Während des Betriebs verhindern die Schutzbleche das versehentliche Herausziehen der Röhren verbunden mit der Gefahr eines Stromschlages (400 Volt) oder der Zerstörung der Elektronik. Außerdem wird die mechanische Beschädigung der Glasröhren oder die Berührung der heißen Röhrenoberfläche (ca. 100 °C) weitestgehend ausgeschlossen.

Ich freue mich, dass die Hifi-Geräte „Marke Eigenbau“ um diesen wichtigen Sicherheitsaspekt vervollständigt sind und ein kindersicherer Betrieb daheim gewährleistet ist.

Allen Unterstützern des Fablab Lübeck sei an dieser Stelle gedankt!

Hier noch einige Bilder:

Das dürfte dann auch das bisher längste Projekt der FabLab-Historie sein