Hallo FabLab-Community,

in diesem Thema stelle ich euch unser Projekt „Frontpanel“ vor, bei dem wir in den letzten Monaten die CNC-Fräse ausgiebig programmiert und genutzt haben. In den nächsten Tagen füge ich auch noch einige Details und Bilder hinzu.

Ich arbeite für das Unternehmen Adaptive Sensory Technology, welches im MFC I als Medizinprodukthersteller eine Plattform für rapide und zuverlässige Sehtests entwickelt. Dazu gehört auch die Entwicklung einer geeigneten Hardwareplattform, und damit sind wir schon beim FabLab. In diesem Thema halte ich unser Vorgehen und unsere Erfahrungen bei der Arbeit mit Aluminium an der CNC-Fräsmaschine fest.

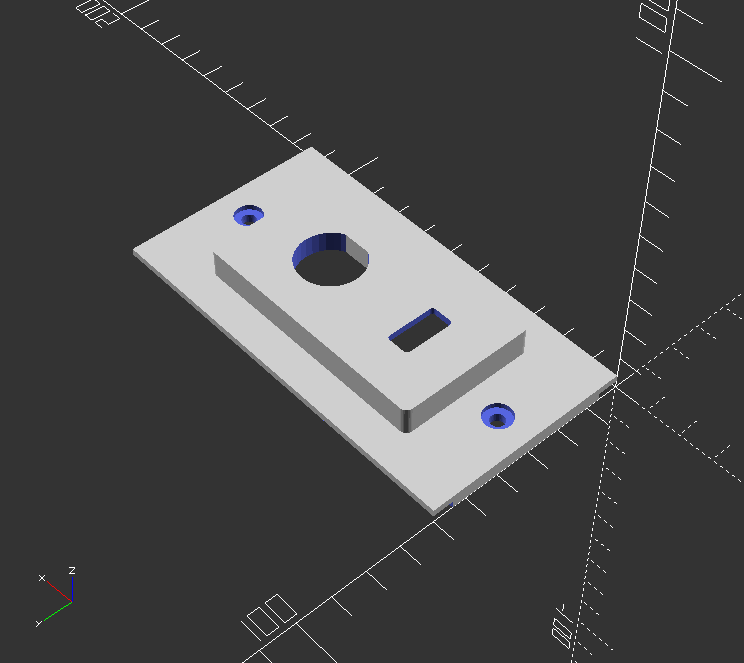

Unser Anwendungsfall: Im Inneren des Testgeräts ist unter anderem ein Intel NUC verbaut, der jedoch nicht direkt bedient werden kann. Um das Ein- und Ausschalten und einen USB-Anschluss dennoch zu ermöglichen, benötigen wir ein Modul, welches wir stabil ins Gerät verbauen können und an dem wir einen Netzschalter und USB-Port befestigen können: das Frontpanel.

Ende letzten Jahres starteten also ich und mein Kollege (Tiberiu) mit den ersten Protoypen. Das Panel erfordert eine beidseitige Bearbeitung des Werkstücks, wobei sich die zuverlässige Befestigung früh als schwierig gestaltete. Beim späteren Wechsel auf Aluminium wurde uns klar, dass wir mit alleine mit beidseitigem Klebeband hier nicht weiterkommen würden. Zur Abhilfe befestigten wir einen Schraubstock sicher am Werktisch, in dem wir das Werkstück sicher einspannen konnten.

Nach all den Erfahrungen hat sich bei uns nun der folgende Prozess ergeben:

-

CAD-/CSG-Modellierung mittels OpenSCAD

Auf OpenSCAD sind wir erst ganz zum Schluss umgestiegen - wir nutzten einige Zeit lang Autodesk Fusion3D. Das Problem hierbei ist dass durch das proprietäre Format das Nachvollziehen von Änderungen in unserer Versionsverwaltung fast nicht möglich war. Fusion3D bietet selbst zwar einen Cloud-Speicherplatz mit Versionierung, jedoch ist das nachträgliche Ändern einzelner Maße sehr aufwändig und eine Neumodellierung teils leichter. Durch OpenSCAD können wir nun fast jedes Maß einzeln parametrisieren und durch die algebraische Beschreibung werden beispielsweise die Löcher automatisch zentriert. Vor dem Export muss jedoch die Auflösung der Kurven festgelegt werden, und dabei kann die Exportzeit und Dateigröße schon schnell wachsen. -

Export nach .STL

Das benutzerfreundlichste Format schien bei unseren Prototypen definitiv .STEP zu sein. Das CAM-Programm kann bei .STEP Kurven und Flächen sehr zuverlässig erkennen, und es gibt keine Auflösungsprobleme wie bei .STL. Leider ist OpenSCAD derzeit nicht in der Lage, .STEP zu exportieren und versteht neben anderen Formaten nur .STL. Inzwischen können wir im CAM-Programm auch damit umgehen, auch wenn die Selektierung von Flächen als Umweg etwas gewöhnungsbedürftig ist. -

CAM-Modellierung

Wir nutzen aufgrund der zwei Seiten des Werkstücks (zwischen denen wir es umspannen) zwei separate Dateien. Hierbei gibt es nicht wirklich viel zu sagen, wir halten uns dabei eng am Vorgehen aus der Einweisung. Die einzige wirkliche Besonderheit ist die fehlende Kurvenanwahl aufgrund des bereits erwähnten .STL-Formats - wir müssen auf Machining Regions ausweichen.

Ein ganz wichtiger Tipp noch: Achtet vor allem bei Pocketing auf den „Stock“-Abstand im Schrittfenster. Der liegt nämlich standardmäßig bei ~0,635mm was bei exakt passenden Löchern für Schalter in festem Aluminium den Unterschied zwischen „passt perfekt“ und „nach einer halben Stunde Schleifen klappt es so ungefähr“ macht. -

Wahl des Fräsers und Fräsgeschwindigkeiten

Für die Fräser haben wir eine Reihe von Aluminium-geeigneten HSS-Fräsern im Internet bestellt und hatten auch keine größeren Probleme damit. Uns sind im Verlauf des Projekts sehr wenige Fräser kaputt gegangen (<2-3). Aus meinen früheren Erfahrungen mit CNC-Fräsen ist das - vor allem mit einem für mich unbekanntem Material in der Fräse - ziemlich beachtlich. In den meisten Fällen haben wir bei falschen Werten eher unser Werkstück beschädigt.

Für die Fräsgeschwindigkeiten orientieren wir uns nun an einer Tabelle, in der ich die Formeln zur Berechnung eingetragen haben (Quelle 1, Quelle 2). Wichtig ist vor allem dass das Verhältnis von Vorschub zu Drehzahl stimmt, und nach Gehör kann man dann noch kleinere Anpassungen vornehmen.

Siehe auch dieses Thema für weitere Erfahrungswerte.

-

Wahl des Materials

Aluminium ist so eine ganz spannende Welt, in die ich vorher keine Einsicht hatte. Mit etwas Rechercheaufwand findet man eine ganze Reihe an Legierungen und Händlern, die in verschiedenen Formaten liefern. Aufgrund der Form haben wir uns für Flachstangen mit bereits korrekter Breite, Länge, und 3mm mehr Höhe entschieden (welche wir zum Einspannen nutzen).

Die ersten Versuche starteten wir mit dem verbreiteten EN AW-2007 „AlCuMgPb“, welche jedoch Blei (Pb) enthält und daher nichtmehr in Elektrogeräten verbaut werden darf (RoHS-Richtlinien). EN AW-6082 „AlSiMgMn“, eine auch ziemlich verbreitete Legierung, wurde von uns auch getestet und nach vielen Problemen beim Fräsen schnell als „ungeeignet“ abgestempelt.

Richtigen Erfolg hatten wir dann mit den drei folgenden, teils neueren Legierungen, die scheinbar seit den RoHS-Richtlinien in den letzten Jahren an Beliebtheit gewinnen: EN AW-2017(A) „AlCu4MgSi“, EN AW-7022 „AlZn5Mg3Cu“ sowie EN AW-7075 „AlZn5,5MgCu“. Es war hier etwas schwerer, geeignete Händler zu finden, aber inzwischen hatten wir da Erfolg und haben einen kleinen Stapel an Werkstücken hier liegen.

-

Fräsvorgang

Hier auch das meiste wie gehabt aus der Einweisung. Besonders ist noch einmal dass wir das Werkstück koninutierlich kühlen, indem wir die Aluminiumoberfläche (dünn) mit Spiritus benetzen, der dann auch verdampft. Wir hatten somit keine Hitzeprobleme. Ich empfehle auf jeden Fall den Atemschutz, da die kleinen Aluminiumspäne überall hinfliegen und wir aufgrund des benötigten Zugangs für den Spiritussprüher die Absaugvorrichtung nicht einsetzen konnten (dabei Staubsauger am Netzschalter einfach austecken und nach Ende wieder einstecken).

Unser Prozess ist damit nun größtenteils ausgereift, und wir haben nun die ersten drei Werkstücke bereit zum Einbau. Vielen Dank noch bei Alex für die Einweisung und die regelmäßige Unterstützung.

Eingebauter Holzprototyp (Abdeckung und Knöpfe fehlen):