Was macht man aus einem China-Prusa-Clone (z.B. Anet A8), wenn man doch was großes möchte und das ganze auch noch einen steiferen Rahmen bekommen soll? Man baut das ganze auf einen Alu-Profil-Rahmen um.

Man baut das ganze auf einen Alu-Profil-Rahmen um.

In meinem Fall habe ich ein Paket mit Profilen und Winkeln für dieses Teil AM8 gekauft. Da mein Drucker ein größeres Druckbett bekommen soll, gab es zwei der 2040-Profile in der Länge 480mm. Somit kann man auch ein Druckbett bis 200x300mm einbauen (250x300mm ist auch möglich).

Zusammengebaut schaut das dann so aus:

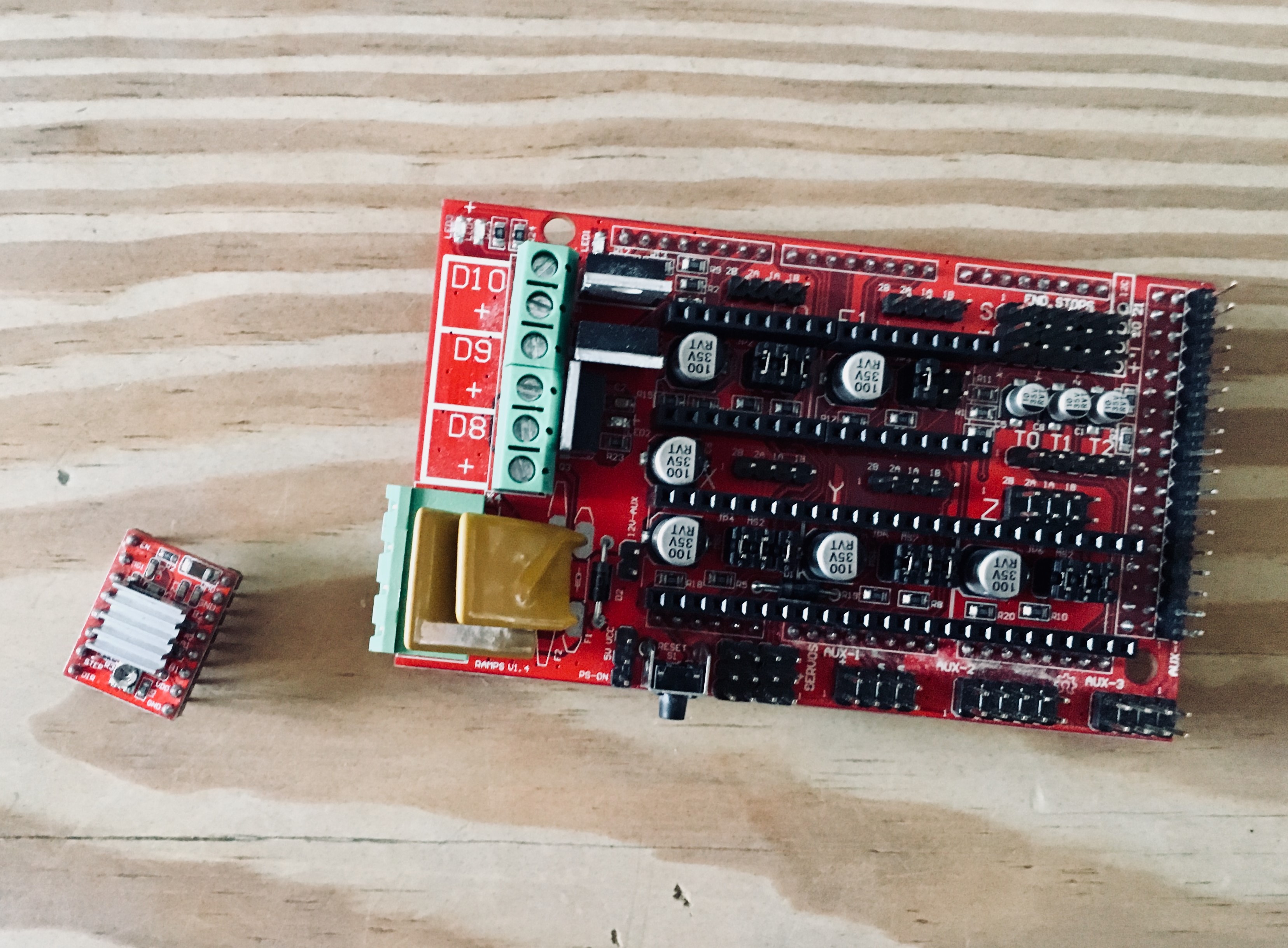

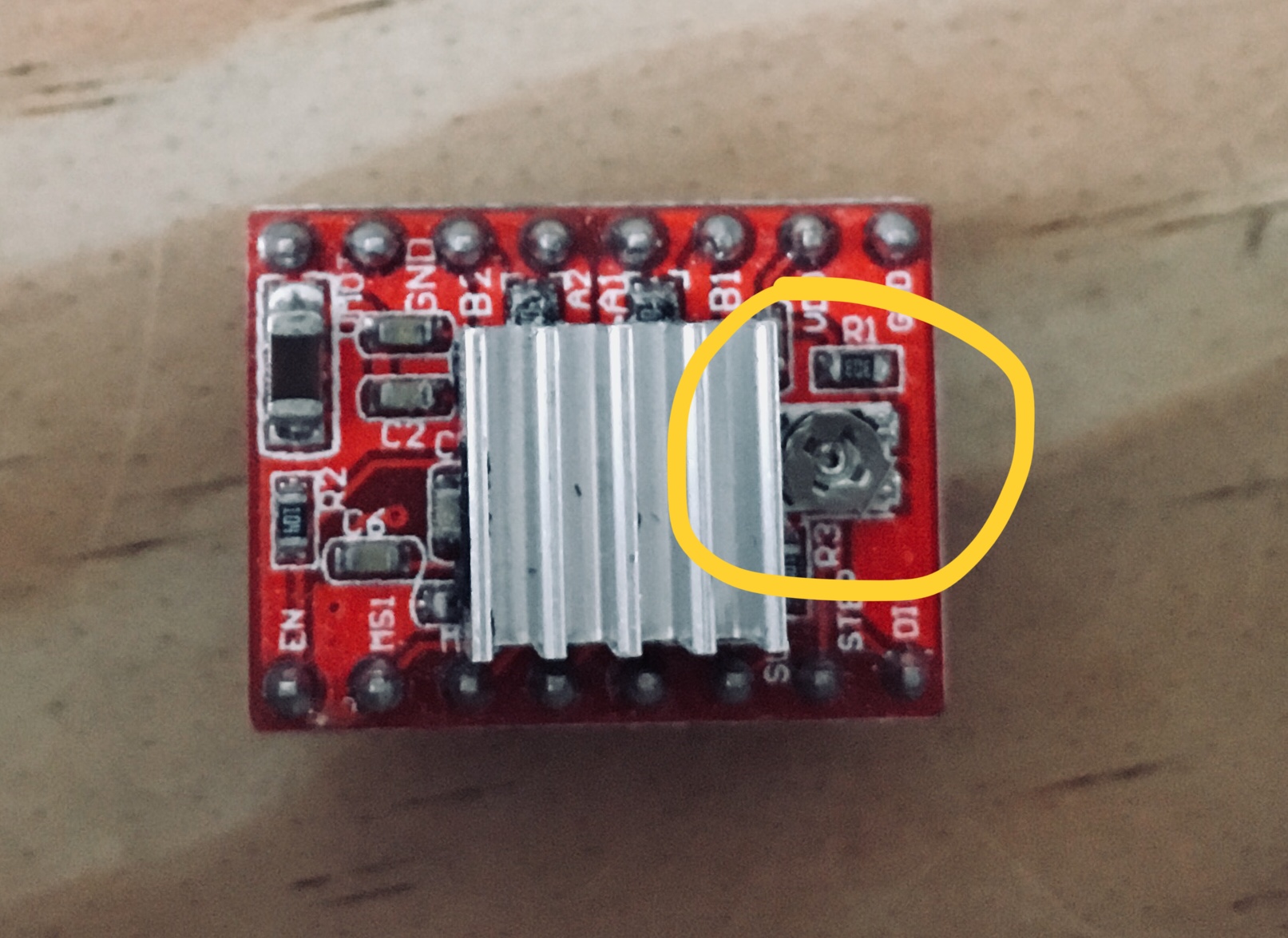

Zudem hatte ich noch einen Arduino Mega2560-Clone, ein Ramps1.4-Board, sowie ein LCD12864-Display und bessere Schrittmotoren (stärkeres Drehmoment) . Die einzigen Sachen, die ich vom alten Drucker verwende sind die Endschalter, vorerst die Komplette X-Achse (mit neuem Motor), die Trapezgewindespindeln, Lagereinheiten der Y-Achse und die Wellenkupplungen. Der Rest fliegt erst mal zur Seite.

Ein kurzes Bild zum Chaos am heutigen Vormittag:

Nun aber erst mal ein Dankeschön an Josef Prusa , der hat auf seiner Hompage alle STL- sowie dxf-Dateien der bis heute gebauten „Prusa i3“ Geräte. Da habe ich mir mal die dxf-Dateien für den Y-Schlitten besorgt und in Fusion 360 angepasst, da ich die Platte aus 5,5mm Acryl gelasert habe. Jetzt ist die Lagerung auf drei statt vier Punkten verteilt. Der Vorteil ist ist meiner Meinung nur die leichtere Ausrichtung der Lagereinheiten, als bei der alten 4-Punkt-Lagerung. Irgendwas hat sich Josef und sein Team dabei gedacht und ich werde es einfach mal testen.

, der hat auf seiner Hompage alle STL- sowie dxf-Dateien der bis heute gebauten „Prusa i3“ Geräte. Da habe ich mir mal die dxf-Dateien für den Y-Schlitten besorgt und in Fusion 360 angepasst, da ich die Platte aus 5,5mm Acryl gelasert habe. Jetzt ist die Lagerung auf drei statt vier Punkten verteilt. Der Vorteil ist ist meiner Meinung nur die leichtere Ausrichtung der Lagereinheiten, als bei der alten 4-Punkt-Lagerung. Irgendwas hat sich Josef und sein Team dabei gedacht und ich werde es einfach mal testen.

Zudem ist das ganze weniger Träge. Die Y-Platte aus Acryl wiegt nun 151g, wohingegen das alte System aus 3mm Alu-Blech-Streifen ca.230g wiegt (habe es berechnet, nicht gewogen).

Hier das Ergebnis:

Sieht auch schicker aus

Dann wurde das Ramps 1.4 mit dem Mega-Board und dem Display verheiratet. Das ist Schnell erledigt gewesen, so das ich die Schrittmotorenanschlüsse konfektionieren konnte. Da musste ich Stecker anlöten, die hatte ich für ein altes Projekt mal abgeschnitten.

Morgen geht´s im Lab weiter!

Zum einen wollte ich den Y-Schlitten mit dem Rahmen verbinden. Leider passt der Prusa-Schlitten nicht auf die gebauten Teile, darum habe ich erst mal den Alten eingebaut. Nun Konstruiere ich mir mal einen eigenen der auf die Maschine passt.

Zum einen wollte ich den Y-Schlitten mit dem Rahmen verbinden. Leider passt der Prusa-Schlitten nicht auf die gebauten Teile, darum habe ich erst mal den Alten eingebaut. Nun Konstruiere ich mir mal einen eigenen der auf die Maschine passt.